Wstęp

W obliczu kryzysu klimatycznego, przemysł stoi przed kluczowym wyzwaniem: pogodzenie wzrostu gospodarczego z odpowiedzialnością za planetę. Zrównoważony rozwój i redukcja emisji stały się imperatywem determinującym przyszłość sektora przemysłowego.

Dlaczego to ważne?

- Przemysł ciężki odpowiada za 20% globalnych bezpośrednich emisji CO2

- Zrównoważony rozwój staje się źródłem przewagi konkurencyjnej

- Konsumenci i nabywcy korporacyjni uwzględniają ślad węglowy w decyzjach zakupowych

Przemysł na pierwszej linii zmian

- Apple: Cel neutralności węglowej w zakresie emisji Scope 3 do 2030 roku

- Polestar: Dążenie do stworzenia neutralnego klimatycznie samochodu do 2030 roku

Zrównoważony rozwój w przemyśle to nie tylko odpowiedzialność społeczna, ale strategiczna decyzja biznesowa. Firmy integrujące te zasady budują odporność na przyszłe wyzwania rynkowe i regulacyjne.

Technologie i Innowacje w Zrównoważonym Przemyśle

| Technologia | Opis | Korzyści/Prognozy | Zastosowania |

|---|---|---|---|

| Internet Rzeczy (IoT) | Umożliwia komunikację między maszynami a systemami kontrolnymi | Prognozowany wzrost rynku IoT w produkcji do 1,495.65 mld USD do 2030 roku | Monitoring w czasie rzeczywistym, konserwacja predykcyjna |

| Cyfrowe bliźniaki | Wirtualne repliki systemów fizycznych | Lepsza symulacja, analiza i testowanie procesów | Usprawnienie planowania, redukcja ryzyka, innowacje w rozwoju produktów |

| Energia odnawialna | Transformacja źródeł energii na bardziej zrównoważone | Firmy technologiczne zwiększają inwestycje w energię odnawialną | Generacja energii z odnawialnych źródeł, redukcja emisji CO2 |

| Zaawansowane systemy analityczne | Wykorzystanie AI i uczenia maszynowego do optymalizacji procesów | Predykcyjna konserwacja, kontrola jakości, optymalizacja zużycia energii | Personalizacja, optymalizacja łańcucha dostaw, prognozowanie popytu, monitorowanie zdrowia |

| Automatyzacja i robotyka | Zastosowanie robotów i systemów automatyzacji w procesach produkcyjnych | Prognozowany przychód rynku robotyki przemysłowej: 163 mld USD do 2032 roku | Zwiększona efektywność, redukcja błędów, poprawa produktywności, rozwiązanie problemów z niedoborem wykwalifikowanej siły roboczej |

| Produkcja addytywna (druk 3D) | Umożliwia customizację, redukcję odpadów i elastyczność produkcji | Spodziewany rozwój rynku dzięki możliwościom tworzenia złożonych, spersonalizowanych komponentów | Tworzenie złożonych elementów, prototypowanie, produkcja na żądanie |

Trendy na rok 2024 i 2025 rok

- Integracja AI w istniejące narzędzia bez konieczności bezpośrednich inwestycji w AI na hali produkcyjnej

- Wdrażanie narzędzi cyfrowych do optymalizacji produkcji, ograniczenia ręcznego wprowadzania danych i poprawy kontroli jakości

- Zwiększone wykorzystanie automatyzacji w celu poprawy odporności operacyjnej i przygotowania na niepewności ekonomiczne

Technologie te nie tylko przyczyniają się do redukcji emisji i zużycia energii, ale także zwiększają efektywność operacyjną i konkurencyjność przedsiębiorstw przemysłowych w obliczu rosnących wymagań środowiskowych.

Praktyki zrównoważonego rozwoju w produkcji

Zrównoważony rozwój w produkcji to nie tylko trend, ale konieczność biznesowa w obliczu rosnących wyzwań środowiskowych i oczekiwań konsumentów. Firmy produkcyjne na całym świecie wdrażają innowacyjne praktyki, które nie tylko redukują ich wpływ na środowisko, ale także zwiększają efektywność operacyjną i konkurencyjność. Przyjrzyjmy się najlepszym praktykom, które kształtują przyszłość zrównoważonej produkcji.

Redukcja zużycia surowców

Optymalizacja projektowania produktów jest kluczowym elementem w redukcji zużycia surowców. Firmy wykorzystują zaawansowane symulacje komputerowe do minimalizacji ilości materiału potrzebnego do produkcji, jednocześnie zachowując lub nawet poprawiając właściwości produktu. Coraz częściej stosuje się również lekkie, ale wytrzymałe materiały kompozytowe, które pozwalają na osiągnięcie tych samych parametrów przy mniejszym zużyciu surowców.

Wykorzystanie zaawansowanych technologii do minimalizacji odpadów produkcyjnych to kolejny istotny aspekt. Wdrożenie systemów produkcji addytywnej, takich jak druk 3D, umożliwia tworzenie skomplikowanych części praktycznie bez odpadów. Ponadto, zastosowanie technologii cięcia laserowego pozwala na precyzyjne wykorzystanie materiałów, minimalizując straty.

Minimalizacja odpadów

Wdrażanie zasad lean manufacturing stanowi fundament minimalizacji odpadów w procesach produkcyjnych. Implementacja systemu just-in-time pozwala na znaczącą redukcję nadwyżek produkcyjnych, eliminując konieczność składowania niepotrzebnych zapasów. Równocześnie, stosowanie metody Kaizen promuje kulturę ciągłego doskonalenia, gdzie pracownicy na wszystkich szczeblach aktywnie poszukują sposobów na eliminację marnotrawstwa.

Rozwój innowacyjnych metod recyklingu i ponownego wykorzystania materiałów to kolejny krok w kierunku zrównoważonej produkcji. Firmy tworzą zamknięte obiegi materiałowe w swoich procesach produkcyjnych, gdzie odpady z jednego procesu stają się surowcem dla innego. Dodatkowo, coraz częściej wykorzystuje się odpady produkcyjne jako surowce do innych procesów lub produktów, maksymalizując efektywność wykorzystania zasobów.

Recykling i gospodarka o obiegu zamkniętym

Projektowanie produktów z myślą o łatwym recyklingu staje się standardem w wielu branżach. Inżynierowie skupiają się na stosowaniu materiałów, które są łatwe do rozdzielenia i przetworzenia po zakończeniu cyklu życia produktu. Coraz popularniejsze staje się również projektowanie modułowe, które ułatwia wymianę i naprawę poszczególnych części, wydłużając tym samym żywotność produktu.

Tworzenie systemów odzysku i przetwarzania zużytych produktów to kolejny kluczowy element gospodarki o obiegu zamkniętym. Firmy implementują programy zwrotu produktów dla klientów, zachęcając ich do odpowiedzialnego pozbywania się zużytych urządzeń. Jednocześnie, nawiązują partnerstwa z firmami recyklingowymi, aby zapewnić efektywne przetwarzanie odzyskanych materiałów.

Efektywność energetyczna

Inwestycje w energooszczędne technologie i praktyki stają się priorytetem dla wielu firm produkcyjnych. Obejmuje to wymianę starych, energochłonnych maszyn na nowoczesne modele o wyższej efektywności energetycznej. Równocześnie, implementacja zaawansowanych systemów zarządzania energią (EMS) pozwala na dokładne monitorowanie i optymalizację zużycia energii w całym zakładzie produkcyjnym.

Optymalizacja harmonogramów produkcji w celu minimalizacji zużycia energii to kolejna skuteczna strategia. Firmy planują energochłonne procesy produkcyjne w godzinach niższego zapotrzebowania na energię, co nie tylko redukuje koszty, ale także zmniejsza obciążenie sieci energetycznej. Coraz częściej wykorzystuje się również sztuczną inteligencję do predykcyjnego zarządzania energią, co pozwala na jeszcze bardziej efektywne wykorzystanie zasobów.

Zrównoważone łańcuchy dostaw

Współpraca z dostawcami w celu redukcji emisji w całym łańcuchu wartości staje się kluczowym elementem strategii zrównoważonego rozwoju. Firmy angażują się we wspólne projekty badawczo-rozwojowe nad niskoemisyjnymi materiałami i procesami, dzieląc się wiedzą i zasobami. Organizują również programy edukacyjne i oferują wsparcie techniczne dla dostawców, pomagając im w redukcji własnego śladu węglowego.

Wdrażanie zielonych praktyk logistycznych to ostatni, ale nie mniej ważny element zrównoważonych łańcuchów dostaw. Firmy wykorzystują zaawansowane algorytmy AI do optymalizacji tras transportowych, co prowadzi do znaczącej redukcji zużycia paliwa. Ponadto, coraz więcej przedsiębiorstw przechodzi na pojazdy elektryczne lub hybrydowe zarówno w logistyce wewnętrznej, jak i zewnętrznej, minimalizując emisje związane z transportem.

Cele emisyjne w zakładach produkcyjnych

Redukcja emisji gazów cieplarnianych stała się kluczowym priorytetem dla zakładów produkcyjnych na całym świecie. Presja ze strony regulatorów, inwestorów i konsumentów wymusza na firmach wyznaczanie ambitnych celów emisyjnych i opracowywanie strategii ich realizacji.

Kluczowe cele emisyjne

- Neutralność węglowa do 2050 roku

- Zgodne z Porozumieniem Paryskim i celami ONZ

- Wiele firm dąży do osiągnięcia tego celu wcześniej, np. do 2030 lub 2040 roku

- Redukcja emisji Scope 1 i 2 o 50-70% do 2030 roku

- Cel pośredni w drodze do pełnej neutralności

- Często przekraczający minimalne wymagania inicjatywy Science Based Targets (SBTi)

- Zeroemisyjność netto w łańcuchu dostaw (Scope 3) do 2050 roku

- Przykład: Apple dąży do osiągnięcia tego celu już do 2030 roku

- 100% energii ze źródeł odnawialnych

- Wiele firm stawia sobie za cel przejście na 100% OZE w najbliższej dekadzie

Strategie osiągania celów emisyjnych

| Strategia | Opis | Korzyści | Przykłady wdrożeń |

|---|---|---|---|

| Zwiększenie efektywności energetycznej | Modernizacja parku maszynowego, wdrażanie systemów zarządzania energią (EMS), optymalizacja procesów produkcyjnych | Redukcja kosztów energii, zwiększenie wydajności | Modernizacja linii produkcyjnych, systemy EMS w fabrykach |

| Przejście na odnawialne źródła energii | Inwestycje we własne instalacje OZE, długoterminowe umowy zakupu energii (PPA) z dostawcami zielonej energii, zakup zielonych certyfikatów energii | Redukcja emisji CO2, stabilne ceny energii | Instalacje paneli słonecznych, turbiny wiatrowe, umowy PPA |

| Elektryfikacja procesów przemysłowych | Zastępowanie urządzeń zasilanych paliwami kopalnymi elektrycznymi odpowiednikami, przejście na elektryczne piece i kotły przemysłowe | Redukcja emisji, niższe koszty operacyjne | Elektryczne piece hutnicze, kotły parowe zasilane elektrycznością |

| Innowacje technologiczne | Inwestycje w badania i rozwój niskoemisyjnych technologii produkcji, wdrażanie rozwiązań opartych na wodorze i innych alternatywnych źródłach energii | Nowe źródła energii, poprawa efektywności | Technologie wodorowe, ogniwa paliwowe, niskoemisyjne technologie produkcji |

| Optymalizacja łańcucha dostaw | Współpraca z dostawcami w celu redukcji emisji Scope 3, lokalizacja produkcji bliżej rynków zbytu | Redukcja emisji transportowych, skrócenie czasu dostaw | Lokalizacja fabryk bliżej klientów, zrównoważone praktyki dostawców |

| Kompensacja nieuniknionych emisji | Inwestycje w projekty pochłaniania CO2 (np. zalesianie), zakup wysokiej jakości offsetów węglowych | Zrównoważenie emisji, wsparcie dla projektów ekologicznych | Projekty zalesiania, zakup offsetów od certyfikowanych dostawców |

Wyzwania w osiąganiu celów emisyjnych

- Koszty transformacji – inwestycje w nowe technologie i modernizację zakładów mogą być znaczące

- Dostępność technologii – niektóre rozwiązania niskoemisyjne są wciąż w fazie rozwoju

- Złożoność łańcuchów dostaw – trudności w monitorowaniu i wpływaniu na emisje Scope 3

- Zróżnicowanie geograficzne – różne warunki i regulacje w różnych krajach

Osiągnięcie ambitnych celów emisyjnych wymaga kompleksowego podejścia, łączącego innowacje technologiczne, zmiany w procesach produkcyjnych i ścisłą współpracę w całym łańcuchu wartości. Firmy, które skutecznie realizują te cele, nie tylko redukują swój wpływ na środowisko, ale także zyskują przewagę konkurencyjną w coraz bardziej świadomym ekologicznie rynku.

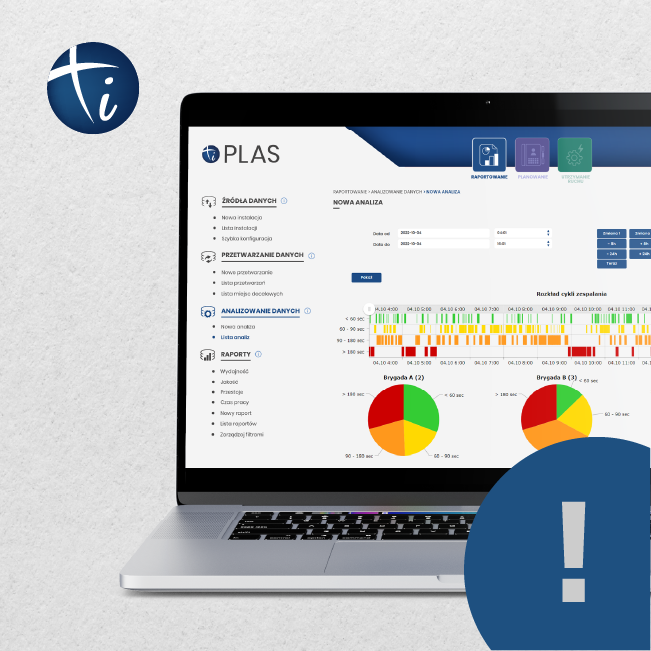

iPLAS: Wsparcie dla zrównoważonego rozwoju w przemyśle

W obliczu wyzwań związanych z wdrażaniem praktyk zrównoważonego rozwoju, systemy takie jak iPLAS odgrywają kluczową rolę w umożliwianiu firmom osiągania ich celów emisyjnych i optymalizacji procesów. iPLAS, jako zaawansowany system MES (Manufacturing Execution System), oferuje szereg funkcjonalności, które bezpośrednio adresują wiele z omawianych wcześniej wyzwań.

Kompleksowe gromadzenie danych

iPLAS umożliwia pobieranie danych ze wszystkich procesów i źródeł w czasie rzeczywistym, co jest kluczowe dla:

- Monitorowania zużycia energii i emisji w całym zakładzie produkcyjnym

- Identyfikacji obszarów nieefektywności i potencjalnych oszczędności

- Śledzenia postępów w realizacji celów zrównoważonego rozwoju

System integruje dane z:

- Maszyn i procesów automatycznych

- Procesów manualnych (poprzez zewnętrzne panele, kody QR, kody RFID)

- Wielu fabryk, umożliwiając centralne zarządzanie i analizę

Bezpieczne przechowywanie i przetwarzanie danych

iPLAS oferuje elastyczne opcje przechowywania danych:

- W chmurze lub na serwerze klienta, dostosowując się do procedur organizacji

- Z zastosowaniem zaawansowanych procesów ETL (Extraction, Transformation, Load) do efektywnego przetwarzania i analizy danych

Wizualizacja i raportowanie

System umożliwia tworzenie dopasowanych pulpitów raportowych dla każdego szczebla organizacji, co wspiera:

- Podejmowanie świadomych decyzji dotyczących zrównoważonego rozwoju na wszystkich poziomach

- Monitorowanie KPI związanych z efektywnością energetyczną i redukcją emisji

- Szybką identyfikację trendów i anomalii w procesach produkcyjnych

Użytkownicy mogą:

- Wybierać dane do analizy i decydować o sposobie ich prezentacji (wykresy, mierniki, wykresy Gantta, mapy synoptyczne, tabele)

- Tworzyć elastyczne, szyte na miarę pulpity raportowe

Korzyści dla zrównoważonego rozwoju

- Optymalizacja zużycia energii: Dzięki dokładnemu monitorowaniu, firmy mogą identyfikować i eliminować marnotrawstwo energii.

- Redukcja emisji: Szczegółowe dane umożliwiają precyzyjne śledzenie i redukcję emisji CO2 w procesach produkcyjnych.

- Efektywne zarządzanie zasobami: Analiza danych w czasie rzeczywistym pozwala na optymalizację wykorzystania surowców i minimalizację odpadów.

- Wsparcie dla gospodarki o obiegu zamkniętym: Dzięki pełnej widoczności procesów, łatwiej jest identyfikować możliwości recyklingu i ponownego wykorzystania materiałów.

- Transparentność i raportowanie: iPLAS ułatwia generowanie raportów zrównoważonego rozwoju i spełnianie wymagań regulacyjnych.

Wykorzystując iPLAS, firmy produkcyjne mogą nie tylko efektywniej realizować swoje cele związane ze zrównoważonym rozwojem, ale także budować przewagę konkurencyjną poprzez optymalizację procesów i redukcję kosztów. System ten stanowi kluczowe narzędzie w transformacji w kierunku bardziej zrównoważonej i odpowiedzialnej produkcji przemysłowej.

Podsumowanie

Zrównoważony rozwój i redukcja emisji w przemyśle to nie tylko wyzwania, ale przede wszystkim szanse na innowacje i zwiększenie konkurencyjności. Firmy, które skutecznie wdrażają strategie zrównoważonego rozwoju, zyskują nie tylko pod względem efektywności operacyjnej i redukcji kosztów, ale także budują pozytywny wizerunek marki i zwiększają lojalność klientów.

Kluczowe elementy sukcesu w tym obszarze to:

- Inwestycje w nowe technologie, takie jak IoT, AI czy produkcja addytywna, które umożliwiają radykalną poprawę efektywności i redukcję emisji.

- Holistyczne podejście do zrównoważonego rozwoju, obejmujące cały łańcuch wartości, od dostawców po klientów końcowych.

- Wykorzystanie zaawansowanych systemów zarządzania produkcją, takich jak iPLAS, które dostarczają niezbędnych danych i narzędzi do optymalizacji procesów i monitorowania postępów.

- Ciągłe doskonalenie i innowacje w obszarze procesów produkcyjnych, materiałów i zarządzania energią.

- Zaangażowanie pracowników na wszystkich szczeblach organizacji w realizację celów zrównoważonego rozwoju.

Przyszłość przemysłu leży w zrównoważonym rozwoju. Firmy, które najszybciej dostosują się do nowych wymagań i wyzwań, nie tylko przyczynią się do ochrony środowiska, ale także zapewnią sobie silną pozycję konkurencyjną w dynamicznie zmieniającym się świecie. Transformacja w kierunku zrównoważonej produkcji wymaga znaczących inwestycji i zmian w sposobie myślenia, ale korzyści – zarówno dla biznesu, jak i dla planety – są nie do przecenienia.

Ostatecznie, zrównoważony rozwój w przemyśle to nie tylko odpowiedzialność społeczna, ale strategiczna konieczność biznesowa, która będzie kształtować przyszłość produkcji i globalnej gospodarki w nadchodzących dekadach.

+48 883 366 717